Правила замены испарителя чиллера

Правила замены испарителя чиллера

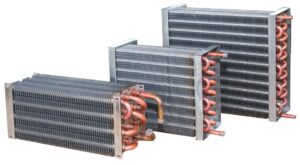

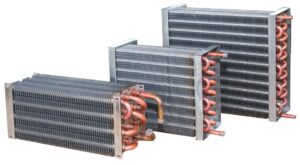

Необходимость замены испарителя чиллера может возникнуть в разных случаях. По типу конструкции выделяют разные типы испарителей, имеющие свои конструктивные особенности.

Необходимость замены испарителя чиллера может возникнуть в разных случаях. По типу конструкции выделяют разные типы испарителей, имеющие свои конструктивные особенности.

Особенности замены испарителя

Если невозможно отремонтировать испаритель, используемый в чиллере, его приходится полностью менять. По типу конструкции выделяют следующие варианты таких деталей:

- Погружные.

- Коаксиальные.

- Пластинчатые.

- Кожухотрубные.

Предварительно перед заменой проводится очистка рабочего холодильного контура, сливание и осушение системы, замена фильтрующего элемента осушителя. Кроме того производится ваккумирование и заправка новым хладагентом.

Замена чиллерного испарителя производится, когда деталь полностью исчерпала свой рабочий ресурс или произошла поломка. Исправить которую невозможно.

Испаритель считается главной деталью чиллера. Он выполняет функцию передачи тепла и охлаждения внутренней среды оборудования. Если испаритель перестал выполнять свою функцию, то невозможно сохранить эффективность охлаждения и это значительно снижает производительность прибора в целом.

При замене выполняются следующие действия:

- Отключение чиллера от источника энергии и системы охлаждения. Это позволит повысить безопасность работы и предотвратит травмирование работника.

- Откачка хладагента позволяет сохранить его для дальнейшего применения или проведения утилизации. В демонтируемом испарителе он уже не нужен. Работа ведется при помощи специального оборудования, которое высасывает содержимое в герметичную емкость.

- Демонтаж отслужившего испарителя. Для этого, прежде всего, снимается чиллера, затем происходит разъединение всех соединений и крепежей. Здесь нужно действовать строго по инструкции, чтобы избежать травматичной ситуации.

- Подготовка вновь устанавливаемого испарителя. Его нужно предварительно проверить на работоспособность и соответствие размерам используемого чиллера. Только так можно обеспечить качественную и бесперебойную работу по охлаждению.

- Установка испарителя требует аккуратности и последовательности действий описанных в инструкции. Нужно проверить правильность подключения и надежность крепления фиксирующих элементов, прежде чем приступать к работе.

- Вакуумная проверка направлена на то, чтобы удалить весь воздух и примеси, которые могли попасть в систему охлаждения.

После этого идет заправка хладагентом, работа в тестовом режиме и только тогда можно начинать активную работу.